在当今快速发展的科技时代,3D打印技术作为一项颠覆性的制造技术,正逐步渗透到各个行业,其中金属3D打印技术更是以其独特的优势在航空航天、医疗、汽车制造以及珠宝设计等领域展现出巨大的潜力,本文将深入探讨金属3D打印技术的原理、工作过程、优势以及其在不同领域的应用,揭示这一技术如何重塑制造业的未来。

金属3D打印技术原理概览

金属3D打印,也称为增材制造技术,其基本原理是将金属粉末作为原材料,通过逐层堆积的方式构建三维实体,这一过程大致可以分为以下几个关键步骤:

1、模型设计:设计师使用CAD(计算机辅助设计)软件创建出所需零件的三维模型,这一步骤是整个3D打印过程的基础,决定了最终产品的形状和功能。

2、切片处理:将设计好的三维模型进行切片处理,即将模型沿Z轴方向切割成一系列的薄层,每层都包含构建该层所需的所有信息,这一步骤确保了打印过程中的精确性和连续性。

3、粉末床铺展与粘结:在打印开始前,金属粉末被均匀地铺展在打印平台上形成一层薄薄的粉末床,随后,根据切片数据,激光束或电子束被用来局部熔化粉末床上的材料,使其与下方的基底或已打印部分粘结在一起。

4、逐层构建:通过重复上述的粉末铺设、熔化及冷却过程,新的金属层被逐一添加到已构建的物体上,直至整个模型完成,每完成一层后,打印平台会下降一个层厚的距离,然后继续下一层的打印。

5、后处理:打印完成后,需要进行一系列的后处理操作,包括去除支撑结构、去除多余粉末、热处理以消除应力、表面处理等,以确保最终产品的质量和性能。

金属3D打印技术的优势

1、设计自由度高:3D打印技术允许设计师在不考虑传统制造工艺限制的情况下进行创新设计,可以轻松实现复杂几何形状和内部结构的制造。

2、生产效率高:相较于传统减材或等材制造方法,金属3D打印可以显著缩短生产周期,减少材料浪费,并实现快速原型制作和直接从设计到制造的转变。

3、材料性能优越:通过精确控制熔化过程中的参数,可以获得高性能的金属材料,包括高强度、高耐腐蚀性、高耐磨性等特性,满足特定应用场景的需求。

4、成本效益:虽然初期投资较大,但金属3D打印在生产小批量复杂零件时具有显著的成本优势,避免了传统制造中因复杂结构而导致的成本增加。

不同领域的应用实例

航空航天领域

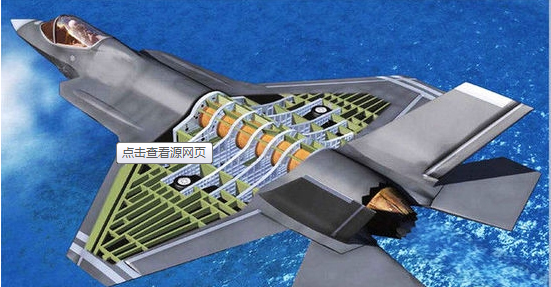

在航空航天领域,金属3D打印技术被广泛应用于制造轻量化、高强度、复杂结构的零部件,如发动机部件、机翼结构件等,这不仅减轻了整体重量,提高了燃油效率,还缩短了研发周期和降低了制造成本。

医疗领域

医疗领域的3D打印技术为个性化医疗提供了可能,通过金属3D打印,可以精确地制造出与患者骨骼结构完美匹配的植入物和手术导板,大大提高了手术的成功率和患者的康复速度,它还为教育、研究和生物模型开发提供了新的工具。

汽车制造领域

在汽车制造业中,金属3D打印技术被用于生产高性能的发动机部件、传动系统零件以及轻量化车身结构件,这有助于提升车辆的整体性能、燃油效率和安全性,同时加速了新车型的研发进程。

珠宝设计与制造

金属3D打印技术在珠宝行业的应用极大地拓宽了设计师的创作空间,使得复杂精细的设计得以实现,它能够快速制作出高精度的珠宝原型和最终产品,降低了生产成本和制作时间,为消费者提供了更多个性化选择。

展望与挑战

尽管金属3D打印技术展现出巨大的潜力和应用价值,但其发展仍面临一些挑战,包括如何进一步提高打印精度、降低成本、解决大规模生产中的质量控制问题以及开发更多种类的金属材料等,环保问题也是不可忽视的一环,如何实现更高效的粉末回收和减少生产过程中的环境污染是未来研究的重要方向。

金属3D打印技术作为一项革命性的制造技术,正逐步改变着传统制造业的面貌,随着技术的不断进步和应用的不断拓展,它将在更多领域发挥其独特优势,推动社会经济的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号